문의하기

문의 분류를 선택하세요.

문의내용입력

접수완료

접수가 완료 되었습니다.

문의 내용 확인 후 답변 드리겠습니다.

답변확인

작성한 이메일과 비밀번호를 입력하세요.

답변확인

핫러너 시스템이

친환경 기술인 것을

알고 계셨나요?

- 핫러너 시스템? 콜드러너 시스템?

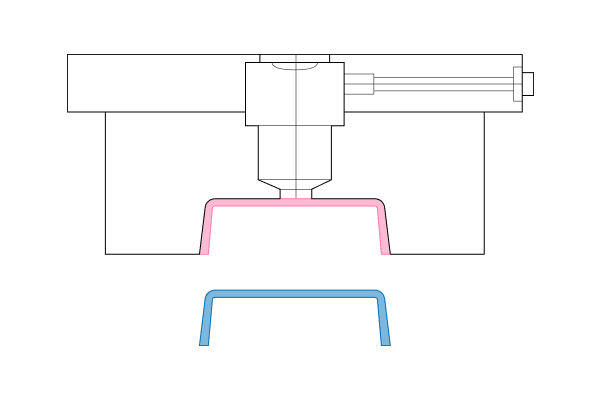

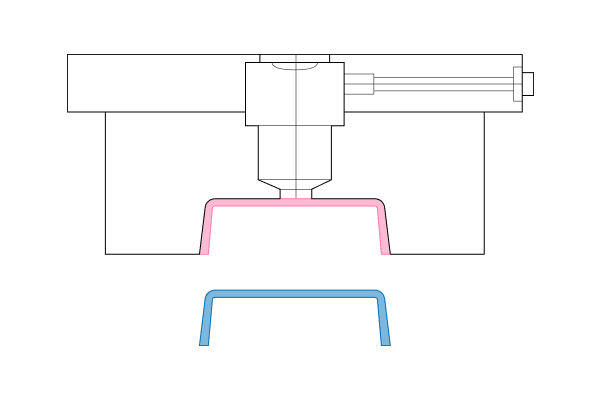

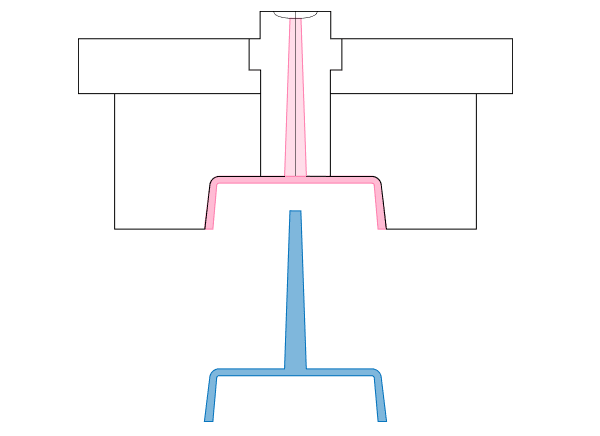

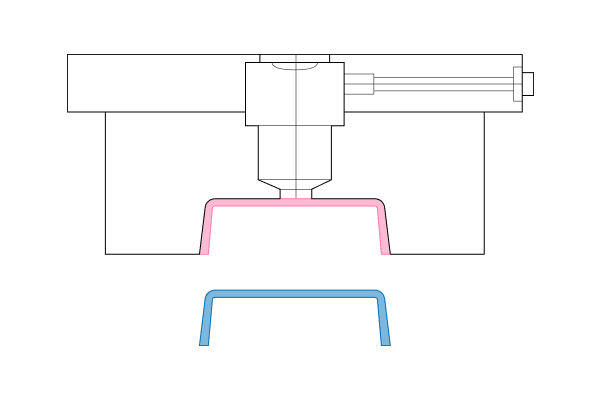

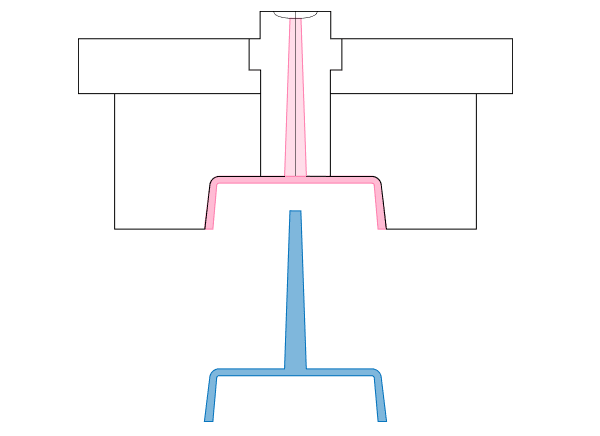

- 우리가 일상에서 사용하는 플라스틱 제품들은 어떻게 만들어질까요? 복잡하지만 간단하게 이야기하면 플라스틱 제품을 찍어내는 ‘사출기’와 사출기에 연결된 여러 가지 부품을 통해 원재료를 녹입니다. 액체가 된 원재료를 제품의 틀로 흘러가게 한 후, 이를 냉각시켜 제품을 찍어내면 우리가 일상에서 사용하는 제품이 나오게 되는 것이죠. 업계에서는 이 방식을 ‘콜드러너’ 방식이라고 부른답니다.

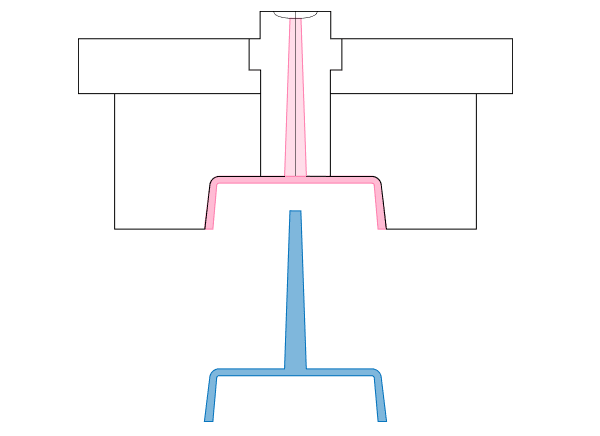

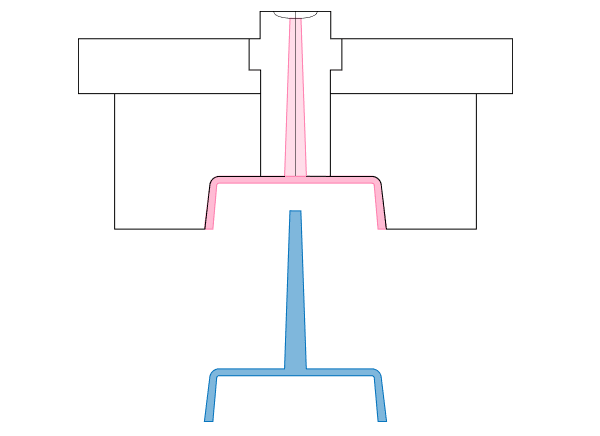

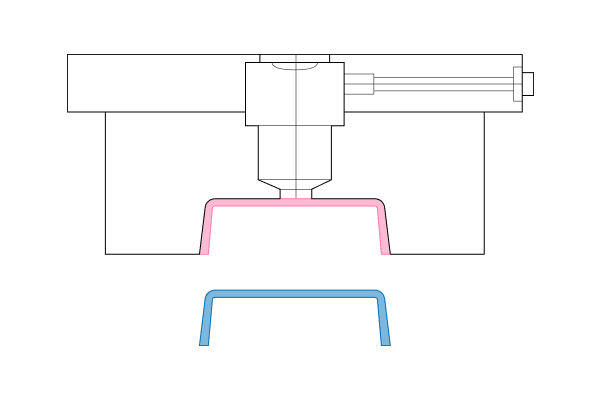

- Hot Runner System

-

수지를 계속해서 용융상태로 유지하여,

스프루와 러너가 생성되지 않고 제품만 취출

- Cold Runner System

-

스프루와 러너가 생성되며,

후가공이 별도로 필요

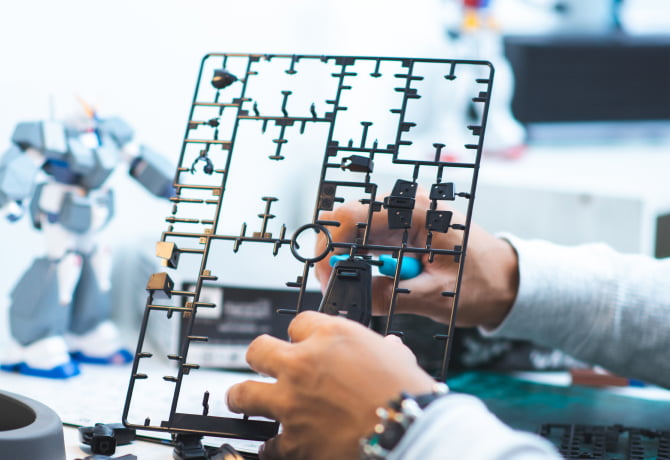

- 더 알기 쉽게 우리 주변에서 예시를 찾아볼까요?

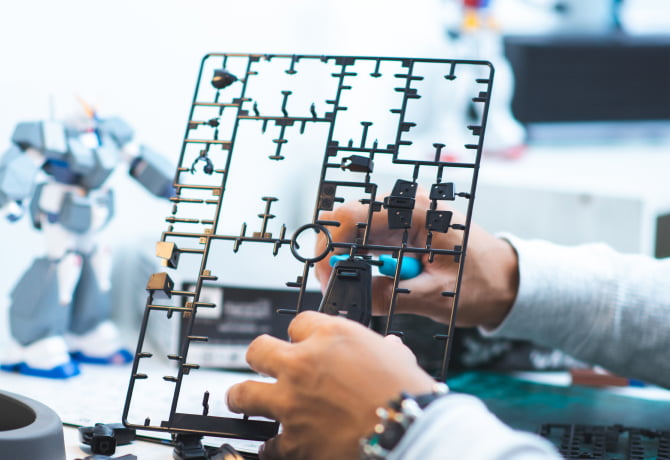

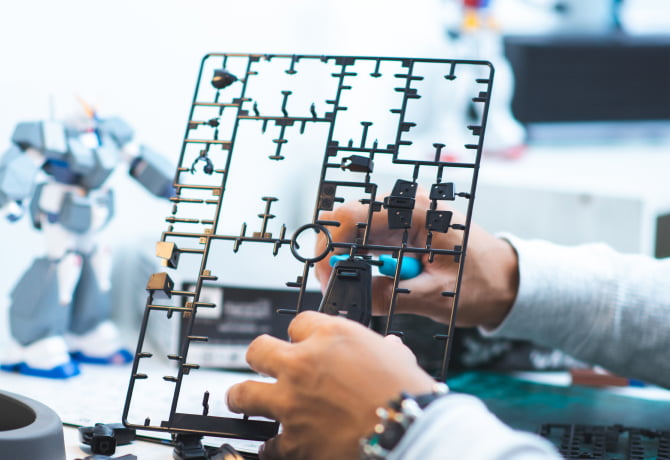

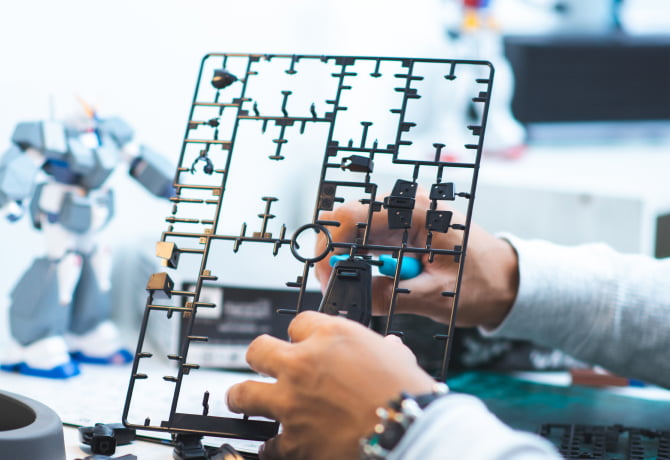

- 조립식 플라스틱 장난감을 보면, 작은 부품들을 이어주고 있는 플라스틱 자투리를 본 적이 있을 거예요. 작은 부품들을 떼고 나면 많은 쓰레기들이 발생하게 되죠. 콜드러너 방식은 이런 형태로 제품을 만듭니다.

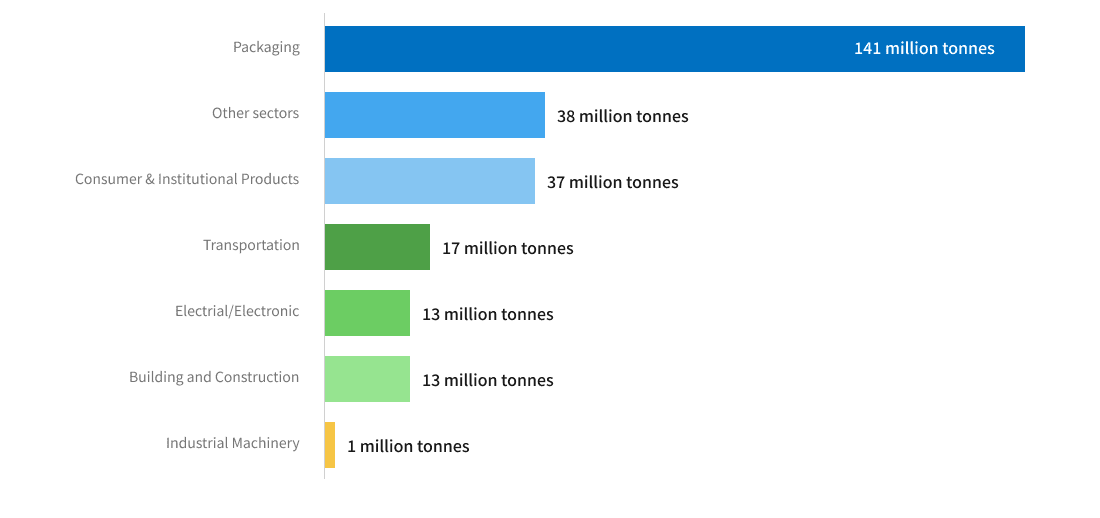

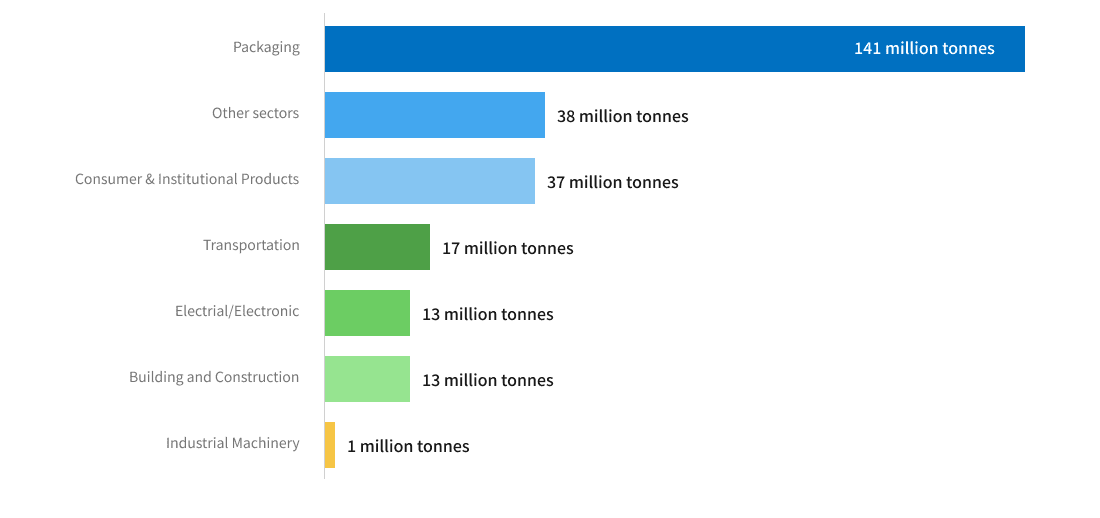

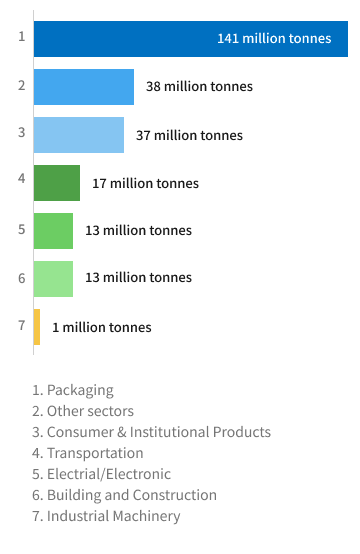

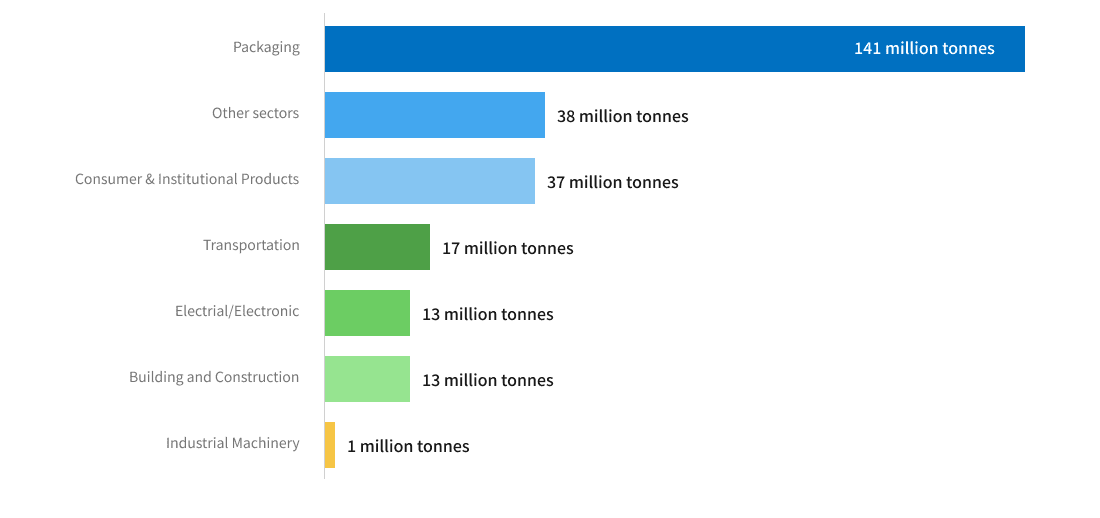

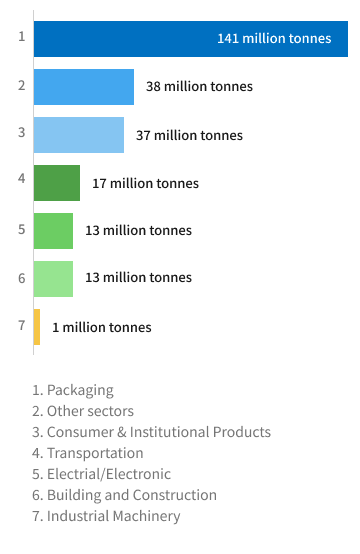

다양한 산업군에서

플라스틱 폐기물이 발생하고 있어요.

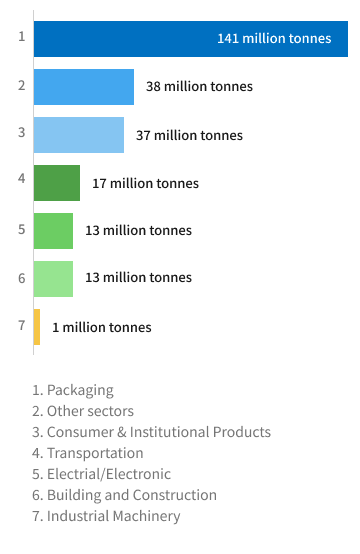

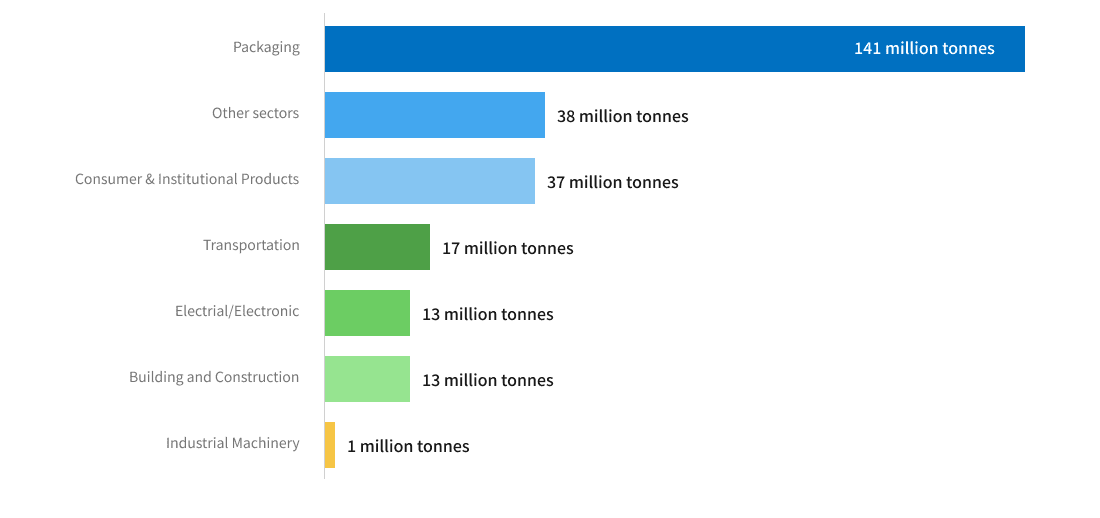

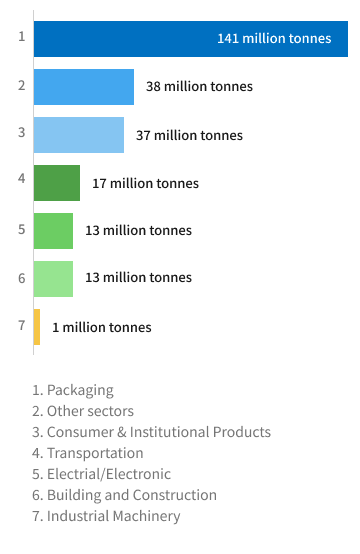

산업 부문별 플라스틱 폐기물 발생량

(연간/톤)

* Source: Plastic waste generation by industrial sector, 2015 (ourworldindata.org)

따라서 콜드러너 방식으로 제품을 만들기 위해서는 제품 외관에 발생하는 자투리 플라스틱이나 생산 과정에서 발생하는 폐플라스틱을

제거하는 후공정이 필요해요. 제거된 플라스틱이 모두 재활용되면 좋겠지만 아쉽게도 버려지는 플라스틱이 훨씬 많답니다.

게다가 액체인 원재료를 냉각하는 시간도 오래 걸려 생산시간이 길어지죠. 따라서 콜드러너 방식으로 제품을 생산하면 생산성도

낮아지고 에너지 소비도 많아져 더 많은 탄소를 배출시키게 됩니다.

“그렇다면 사람들은 왜

콜드러너 방식으로

제품을 만드나요?”

가장 큰 이유는 다른 방식에 비해 초기 비용이

저렴하기 때문이에요. 하지만

장기적인 관점에서

보면 제품을 만들면서 낭비하는 원재료와 에너지를

무시할 수 없어요.

폐기물 처리, 재활용 등

부차적인 비용까지 생각하면 콜드러너 방식이

저렴하다고 말할 수 없죠.

핫러너 기술을 도입한다면 어떨까요?

- 탄소 발생 저감

- 에너지 사용 감소

- 폐기물 제로

- 불량률 최소화로 재료 낭비감소

그렇다면 핫러너 방식은 어떨까요?

핫러너 방식은 콜드러너의 단점을 보완하고자 등장한 기술이에요. 핫러너는 방식은 콜드러너 방식과 달리 생산 과정에서 원재료의 낭비나 발생하는 폐기물이 발생하지 않아요.

핫러너 방식은 콜드러너의 단점을 보완하고자 등장한 기술이에요. 핫러너는 방식은 콜드러너 방식과 달리 생산 과정에서 원재료의 낭비나 발생하는 폐기물이 발생하지 않아요.

원재료를 주입하는 부분을 계속 액체 상태로 유지하기 때문이에요.

앞서 이야기한 플라스틱 장난감의 자투리 부분이 나오지 않게 되는 거죠. 따라서 딱 제품에 필요한 만큼의 원료만 사용하여 플라스틱의 사용량이

줄어듭니다. 그리고 냉각 시간 또한 획기적으로 줄일 수 있어서

연속 사출도 할 수 있어요. 찌꺼기를 제거하기 위한 별도의 공정이

필요하지 않아서 탄소와 같은 환경 저해 요소를 감소시키고 불필요한

에너지의 사용도 줄여준답니다.

유도의 핫러너를 통해 줄일 수 있는

플라스틱 원재료 약 33%

유도 솔루션 팀의 연구 결과에 따르면, 콜드러너 대신 유도의 핫러너를 사용하면 폐 스크랩은 제로, 불량률은 9.6% 감소하여 약 33%의 플라스틱 원재료를 절감할 수 있어요. 이는 핫러너라는 기술적 특징뿐만 아니라, 수지의 유동성을 최적화하여 낭비되는 플라스틱을 없앤 유도만의 기술이 있기에 가능한 수치입니다.

33%

콜드러너 방식

- 불량률

- 12.8%

- 원재료 사용량 (1회 가동 시)

- 112.9g

- 폐기물량

- 76.2g

- 재료 손실률

- 32.5%

핫러너 방식

- 불량률

- 3.2%

- 원재료 사용량 (1회 가동 시)

- 73.6g

- 폐기물량

- 0g

- 재료 손실률

- 0.0%

PET Preform Cap 생산 시 결과 통계 비교

사람들의 선택을 돕는 것 또한

유도의 숙제입니다.

환경문제에서 플라스틱은 절대 피할 수 없는 이슈입니다.

하지만 플라스틱 없는 세상은 가능할까요?

플라스틱이 우리 일상에 꼭

필요하고 당장 무언가로 대체할 수 없는 현 상황에서,

사람들이 플라스틱을 올바르게 생산하고

사용할 수 있도록 이끄는 것이 유도의 역할입니다.

또한 이러한 철학과 가치를 공유하는 다른 기업들과 협력하여

세상이 직면한 환경 문제를 해결해야 할 것입니다. 유도는 항상

최선의 방법을 찾고자 노력할 것이며, 플라스틱 업계가 지속 가능한

산업으로 전환될 수 있도록 우리의 역할을 견고히 할 것입니다.

Do you know that the hot runner system is an eco-friendly technology?

-

Hot runner system?

Cold runner system? - How are the plastic products that we use in our daily lives made? To put it simply, it melts raw materials through an injection machine that makes plastic products and various parts connected to the injection machine. After liquid raw materials flow into the mold of the product and then cool them to make out the product, the products we use in our daily lives come out. The industry calls this a "cold runner" method.

- Hot Runner System

- By keeping the resin in a molten state, No sprue and runner are created, only the product is taken out.

- Cold Runner System

- Sprues and runners are spawned, A separate post-processing is required.

- Shall we look for examples around us to make it easier to understand?

- If you look at prefabricated plastic model, you may have seen plastic scraps connecting small parts. After removing them, a lot of waste is generated. The cold runner method makes products in this form.

Plastic waste is generated in various industries.

The amount of plastic waste generated by industrial sector

(Year/Ton)

* Source: Plastic waste generation by industrial sector, 2015 (ourworldindata.org)

Therefore, in order to make a product with a cold runner method, post-process is required after ejecting the product to remove waste plastics generated. It would be nice if all the removed plastics were recycled, but unfortunately, there are many more discarded plastics. In addition, it takes a long time to cool the raw material, and the production time is prolonged. Therefore, producing products in the cold runner method reduces productivity and increases energy consumption, which releases more carbon.

Then why do people make products with cold runner?

The main reason is that the initial cost is cheaper than other methods. However, from a long-term perspective, we cannot ignore the raw materials and energy we waste during production. Considering the secondary costs of waste disposal and recycling, we can't say that the cold runner method is cheaper.

How about introducing hot runner technology?

- Reduction of carbon emission

- Reduction of energy consumption

- Zero waste

- Reduction of raw material waste by minimizing defect rate

How about a hot runner system then? The hot runner method is a technology that was developed to compensate for the shortcomings of the cold runner system. Unlike the cold runner method, the hot runner does not waste raw materials or generate any waste during production.

This is because the part where the raw materials are injected remains liquid. So, sprues of plastics will not be generated. Therefore, the amount of plastic used is reduced by using only as much raw material as the product requires, and also continuous injection molding can be performed as the cooling time will also be drastically reduced by the hot runner method. There is also no need to have an extra process to remove, so it will reduce some environmental factors such as carbon, and will also reduce unnecessary energy consumption.

Approximately 33% reduction of plastic raw materials by using YUDO hot runner system

According to the research by YUDO's solutions department, using a YUDO hot runner instead of a cold runner makes zero waste scraps and reduces defect rates by 9.6%, saving about 33% of plastic raw materials. This is possible not only because of the technical features of hot runner, but also YUDO's technology that eliminates wasted plastic by optimizing the fluidity of resins.

33%

Cold runner

- Failure rates

- 12.8%

- Amount of raw material per 1 injection<

- 112.9g

- Amount of scrapped materials

- 76.2g

- Rates of material loss

- 32.5%

Hot runner

- Failure rates

- 3.2%

- Amount of raw material per 1 injection

- 73.6g

- Amount of scrapped materials

- 0g

- Rates of material loss

- 0.0%

Comparison of results in statistics when producing PET Preform Cap.

To help people making choices is also a task of YUDO

Plastics are inevitable in environmental issues. But is it possible to live without plastics?

If plastics are essential in our daily lives, and cannot be replaced by something right away,

YUDO will play a role in leading people to produce and use plastics accordingly through steady research and development.

We will also have to cooperate with other companies that share these philosophies and values to solve environmental problems. YUDO will always try to find out the best way and strengthen our role in helping the plastic industry be transformed into a sustainable industry.

您知道热流道系统是一种环保技术吗?

-

热流道系统?

冷流道系统? - 我们日常生活中使用的塑料制品是如何制造的?简单地说,通过生产塑料制品的注塑机和连接到注塑机上的各种零件来熔化原材料,再把变成液体的原料注入产品模具,然后冷却制成产品后,我们日常生活中使用的产品就出来了。业内人士称之为“冷流道”生产法。

- Hot Runner System

-

保持瓶胚热态化,

没有料头和料柄

- Cold Runner System

- 产生了料头和料柄, 需要二次处理

- 我们来找一个身边的例子,让它更容易理解。

- 当您观察一个预制塑料模型,可能会看到小部件上连接着料柄,去除这些料柄后,就会产生大量垃圾。冷流道法就是以这种形式制造产品。

各种行业都会产生塑料垃圾。

工业部门产生的塑料垃圾量

(每年/吨)

* Source: Plastic waste generation by industrial sector, 2015 (ourworldindata.org)

所以,使用冷流道方法制造产品时,在产品顶出以后,为了去除产生的废料,还需要进行后续工艺。 如果这些被去除的废料都能回收再利用就好了,但不幸的是,废料只会越来越多。此外,冷却原料也需要很长时间,生产时间延长。因此,采用冷流道法生产产品会降低生产效率,增加能耗,进而排放更多碳。

那为什么还要用冷流道生产产品呢?

最主要的原因是初始成本比其他方法便宜。然而,从长远来看,我们不能忽视生产产品时浪费的原材料和能源。

考虑到废物处理和回收的二次成本,也不能说使用冷流道更便宜。

引进热流道技术怎么样?

- 减少碳排放

- 减少能源消耗

- 零浪费

- 通过最小化缺陷率减少原料浪费

那热流道系统呢?热流道法是一种用来弥补冷流道系统缺陷的技术。与冷流道方法不同,热流道在生产过程中不会浪费原材料或产生任何废料。

这是因为注入原材料的产品部分会一直保持液体状态,不会产生料柄。因此,只需使用产品所需的原材料就可以了,原材料用量减少,并且可以进行连续注塑成型。热流道也会大幅缩短冷却时间。也不需要额外的工序来去除废料,因此它将减少一些污染环境的因素,如碳排放,也能减少不必要的能源消耗。

使用YUDO热流道系统可减少约33%的塑料原材料

根据YUDO技术部门的研究结果,使用YUDO热流道代替冷流道可实现零废料,并降低9.6%的缺陷率,节省约33%的注塑原材料。 这不仅是因为热流道的技术特点,还有一个原因是YUDO拥有通过优化树脂的流动性来避免浪费原料的特殊技术。

33%

冷流道

- 不良率

- 12.8%

- 原材料用量(操作一次时)

- 112.9g

- 废料数量

- 76.2g

- 废料率

- 32.5%

热流道

- 不良率

- 3.2%

- 每一次注塑的原材料用量

- 73.6g

- 废料数量

- 0g

- 材料损失率

- 0.0%

生产PET瓶盖时的统计结果比较。

帮助客户做出选择也是YUDO的任务

塑料在环境问题中是不可避免的。但是,我们能生活在一个没有塑料的世界里吗?

如果塑料在我们的日常生活中是必不可少的,而且不能马上被取代,YUDO将通过稳定的研发,在引导人们正确生产和使用塑料方面发挥主导作用。

我们还会与其他持有这些理念和价值观的公司合作,共同解决环境问题。 YUDO将始终努力寻找最佳方式,加强我们在帮助塑料行业转变为可持续发展行业方面的作用。

Wissen Sie dass das Heißkanalsystem eine umweltfreundliche Technologie ist?

- Heißkanal? Kaltkanal?

- Wie werden Kunststoffprodukte in unserem täglichen Leben hergestellt? Um es einfach zu sagen, das Rohmaterial wird in der Spritzgussmachine verflüssigt und dann meist über einen Kaltkanal in die Form gespritzt. Dort wird es abgekühlt und das Produkt das wir im täglichen Leben benutzen kommt aus der Form. Die Industrie nennt dies "Kaltkanal Methode"

- Heißkanalsystem

- Dadurch das der Kunststoff im flüssigen Zustand bleibt, entsteht kein Kaltkanal oder Restzapfen und nur das Produkt kommt aus der Form

- Kaltkanalsystem

- Es entsteht ein Kaltkanal oder Restzapfen und ein zusätzlicher Arbeitsschritt wird benötigt um diesen zu entfernen

- Sollen wir ein paar Beispiele aus unserer Umgebung betrachten um dies verständlicher zu machen?

- Wenn wir ein Vorgefertigtes Produkt betrachten, kann es sein das wir einen Kaltkanal sehen der die eigentlichen Teile miteinander verbindet. Nach entfernen der Teile, bleibt der Kaltkanal als Abfall zurück. Dieser Abfall entsteht durch die Kaltkanal-Methode

Kunststoffabfälle entstehen in verschiedenen Industriezweigen

Die Menge an Kunststoffabfall die von den Industriezweigen verursacht wird

(Tonnen pro Jahr)

*Quelle: Plastic waste generation by industrial sector (ourworldindata.org)

Ein Produkt das mit der Kaltkanalmethode erzeugt wird, benötigt einen zusätzlichen Arbeitsschritt um diesen zu entfernen. Es wäre schön wenn dieser recycelt würde, aber leider werden die meisten Kaltkanäle weggeworfen. Es kommt noch hinzu das längere Kühlzeiten benötigt werden und hierdurch die Produktionszeit verlängert wird. Deswegen führt die Kaltkanalmethode zu einer verminderten Produktivität und einem höheren Energieverbrauch, wodurch mehr Kohlendioxid entsteht.

Warum machen Menschen Produkte mit der Kaltkanalmethode?

Der Hauptgrund ist das die anfänglichen Kosten geringer sind als bei anderen Methoden. Auf längere Sicht betrachtet können wir aber die Energie- und Rohmaterialverschwendung nicht außer acht lassen. In Anbetracht der Folgekosten durch Abfallentsorgung oder Recycling kann man nicht sagen das die Kaltkanalmethode günstiger ist.

Wie wäre es Heißkanal Technologie einzuführen?

- Verminderung von CO2 Ausstoß

- Verringerung des Energieverbrauchs

- Null Abfall

- Reduzierung des Rohmaterialverbrauchs, durch Minimierung der Defektrate

Wie sieht es mit den Heißkanal aus? Die Heißkanal-Methode wurde eingeführt um die Defizite der Kaltkanäle zu kompensieren. Anders als beim Kaltkanal wird hier kein Rohmaterial verschwendet oder Abfall produziert.

Der Grund hierfür ist, dass das Rohmaterial in seiner flüssigen Form bleibt. Aus diesem Grund entstehen keine Restzapfen. Deswegen wird nur soviel Kunststoff verwendet wie für das Produkt benötigt wird, weiterhin wird die Produktionszeit durch eine verkürzte Kühlzeit reduziert. Hierdurch entfällt auch der Arbeitsschritt für das Entfernen des Restzapfens. Dadurch entsteht weniger CO2 und der Energieverbrauch wird verringert.

33% weniger Rohmaterialverbrauch durch den Einsatz von YUDO Heißkanälen

Laut Recherche von YUDO`s Solution Department, wird beim Einsatz eines YUDO Heißkanals anstatt eines Kaltkanals kein Abfall produziert und die Defektrate um 9,6% reduziert, dies bedeutet eine 33% Verringerung des Rohmaterialverbrauchs. Dies entsteht nicht nur durch den Einsatz eines Heißkanals, sondern auch durch YUDO´s Technologie, Kunststoffabfall durch optimierten Kunststofffluss zu verringern.

33%

Kaltkanal

- Defektrate

- 12.8%

- Rohmaterial pro Schuss

- 112,9gr

- Abfall pro Schuss

- 36,7gr

- Materialverlust

- 32.5%

Heißkanal

- Defektrate

- 3.2%

- Rohmaterial pro Schuss

- 73.6gr

- Abfall pro Schuss

- 0gr

- Materialverlust

- 0%

Vergleich von Statistik-Resultaten bei der Produktion von PET Vorspritzlingen

Leuten zu helfen eine Wahl zu treffen ist auch eine Aufgabe von YUDO.

Kunststoff ist ein unausweichlicher Bestandteil wenn es um Umwelt Themen geht. Aber ist es möglich ohne Kunststoffe zu leben? Wenn Kunststoff ein notwendiger Bestandteil unsers Lebens ist, der nicht von einen auf den anderen Tag einfach ersetzbar ist, möchte YUDO eine Rolle in der Führung von Menschen spielen, die Kunststoffe produzieren und verwenden, in Abhängigkeit von stetiger Forschung und Entwicklung

Wir werden mit anderen Firmen kooperieren die mit uns die selbe Philosophie und die Werte teilen bei der Lösung von Umweltproblemen. YUDO wird immer versuchen den besten Weg zu finden um die Kunststoffindustrie in eine nachhaltige Industrie zu wandeln